Para te explicar os detalhes, o Showmetech foi convidado pela Intel para conhecer a FAB28, uma das principais unidades da empresa em Kiryat Gat, Israel. A seguir, vamos te mostrar as etapas necessárias para a construção de um chip de computador.

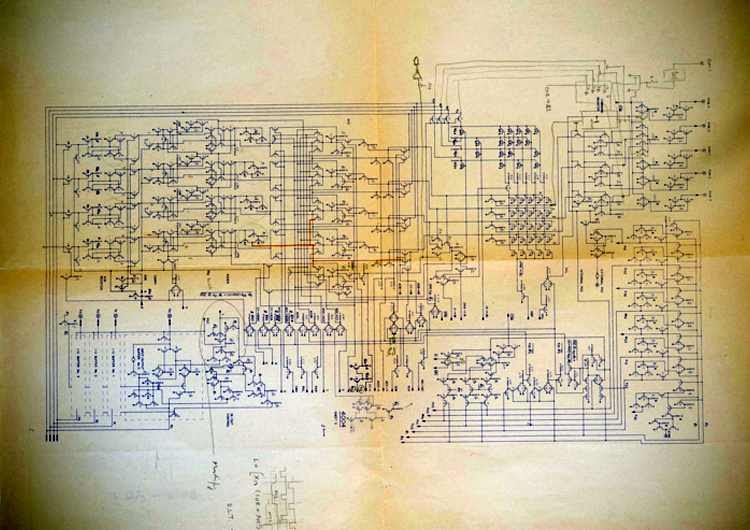

Diagrama dos circuitos

O primeiro passo para a fabricação de um chip de computador é criar o diagrama dos circuitos. Projetistas e engenheiros elaboram uma espécie de desenho que determina a posição de cada peça dentro da CPU, sendo extremamente importante para decidir a quantidade de memória cache, níveis de memória, frequências e outros detalhes. Para realizar essa tarefa, os envolvidos precisam ter um conhecimento avançado de quais componentes/tecnologias existentes podem ser utilizadas para gerar um diagrama funcional e viável para a fabricação. Além disso, os engenheiros também devem planejar o projeto da CPU com muita antecedência, pois ela pode ser comercializada somente alguns meses depois.

Matéria-prima

Você sabia que a matéria-prima da CPU é a areia? Antes de passar por diversos processos para se tornar um componente inteligente, esse material é coletado pelas fabricantes por ter em sua composição 25% de silício, elemento chave para a fabricação de chips de computador. Por mais que seja possível usar outros elementos, como o gálio, por exemplo, a maioria das empresas escolhem esse componente químico devido ao baixo custo e a facilidade de obtê-lo, já que a areia pode ser encontrada com abundância em nosso planeta.

Purificação

Após extrair o silício da areia, é preciso purificá-lo ao máximo para que ele atinja sua melhor qualidade e evite problemas durante a fabricação. Para você ter uma ideia da importância desse processo, o nível de pureza deve ficar em 99,9999999%. Em outras palavras, a cada 1 bilhão de átomos, apenas um pode não ser feito de silício. A purificação acontece usando uma espécie de forno, que submete o elemento a altas temperaturas para eliminar impurezas e deixá-lo em sua forma mais pura. Em seguida, o material é resfriado e moldado em um formato cilíndrico (chamado de lingote) com peso médio de 100 kg.

Wafers

O lingote de silício é pesado e não teria utilidade nesse formato. Por isso, as fabricantes precisam cortá-lo em fatias para obter pequenos discos conhecidos como wafers. O tamanho das camadas muda conforme a necessidade da fabricante. A Intel, por exemplo, adota um padrão de 30 cm de diâmetro. Depois do corte, essas fatias recebem um polimento especial e alguns tratamentos químicos para deixá-las prontas para a próxima etapa. A partir deste momento, o ambiente precisa ter uma higienização perfeita para evitar que partículas de poeira e outros resíduos cheguem aos wafers. Os laboratórios destinados à fabricação de chips, conhecidos como “salas limpas”, são até 10 mil vezes mais limpos que uma sala de cirurgia. Os funcionários e visitantes precisam usar um traje especial, que inclui luvas, mascará, óculos e proteção para os pés, por exemplo, tudo para evitar a contaminação das peças.

Fotolitografia

Após se certificarem que os wafers estão devidamente “puros”, as empresas iniciam o processo de fotolitografia. Nessa etapa, o disco recebe um material foto-resistente que, ao ser atingido por luz ultravioleta, transfere o diagrama dos circuitos para a peça. Funciona assim: a luz passa sobre o “mapa” do circuito que reflete o desenho em uma lente. Feito isso, essa mesma lente diminui o tamanho do diagrama para que a escala seja reduzida com extrema perfeição e atinja o tamanho escolhido pela fabricante. No final, a luz refletida fica gravada no wafer e as partes exportas se tornam maleáveis, podendo ser removidas utilizando um fluido específico para gerar pequenos sulcos destinados aos transistores. Esse processo de gravação, chamado de “máscara”, oferece ao chip sua forma e funcionalidade. A próxima etapa é inserir as propriedades elétricas dos transistores. Graças à semicondutividade do silício, as empresas conseguem alterar a condutividade do elemento para modificar os átomos e inseri-los na estrutura do wafer. Inicialmente, esses átomos são organizados aleatoriamente, mas após serem submetidos a altas temperaturas, eles passam a adotar uma posição fixa na estrutura do disco.

Cobre

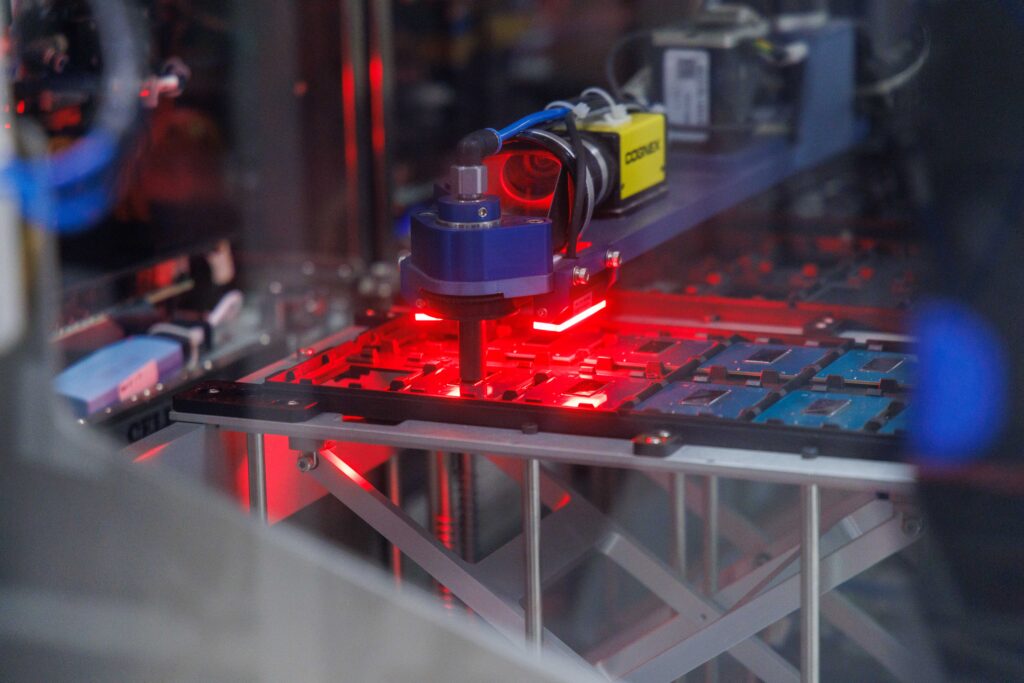

Antes do cobre ser adicionado ao wafer, uma fina camada de proteção é aplicada para evitar curtos-circuitos. Em seguida, esse material é inserido para preencher os espaços vazios da peça e interligar os bilhões de transistores, garantindo assim uma comunicação rápida e precisa. Vale ressaltar que, durante todo o processo de fabricação, existe uma equipe especializada que analisa cada etapa utilizando um microscópio de alta qualidade ou sistemas computadorizados. Dessa forma, é possível verificar a estrutura dos transistores para ter certeza de que eles não apresentam defeitos.

Matriz

A etapa final da fabricação de chips consiste em inserir contatos na parte de trás do wafer e dividi-lo em pedaços menores conhecidos como matrizes, que após serem testadas, passam por um último processo de corte para só então gerar unidades individuais de chips. No entanto, esses componentes ainda não são propriamente uma CPU, mas apenas um die, que precisam ser “colados” sobre uma base metálica chamada substrato. A peça, que é parte de baixo do chip, fica responsável por interligar os circuitos internos com os componentes da placa-mãe. Na parte de cima, existe outro item metálico que serve para dissipar o calor — ele também pode ser usado como “outdoor” para estampar o modelo e nome da fabricante, por exemplo. Após todo o processo de montagem, os chips são testados para garantir o funcionamento e qualidade. Se tudo ocorrer como o esperado, eles já podem ser enviados para as empresas parceiras da fabricante que, em pouco tempo, disponibilizarão computadores com um novo hardware para os consumidores. Veja também: Porque o processador é o componente mais importante na computação. Fontes: History-Computer, ComputerWorld, MyBroadBand.

![]()